最近では、ホイール組の仕事も減って時代は すっかり完組ホイールです。

先取りし過ぎたのか、時代に乗り遅れたのか(笑)

お~なんと 懐かしい ストレートスポークの元祖といえるハブ パルスターハブです!

お客さんは かなり離れた中部方面 車輪を組むには専用スポークが必要です。

実は とても面白いカスタムに挑戦していたので ついついやる気が出ちゃいました。

まずは 丸棒から。 ヘイズグループ製のダイレクトスポークを用意しました。

スポークのネジ切り作業は、とても慎重で面倒な作業です。そして工法はお店でも出来る簡易な転造方式と工業型の切削工法があります。

良くある日本製のネジ切りは、3点ダイスの中央にスポークを差し込みダイスを押し当てながら

溝を作ってゆく。 KRG的には この工法あまり好きではありません。

この工法には欠点があります、ダイス溝がダレ易く溝の深さが足りない為 強いテンション耐久がない。

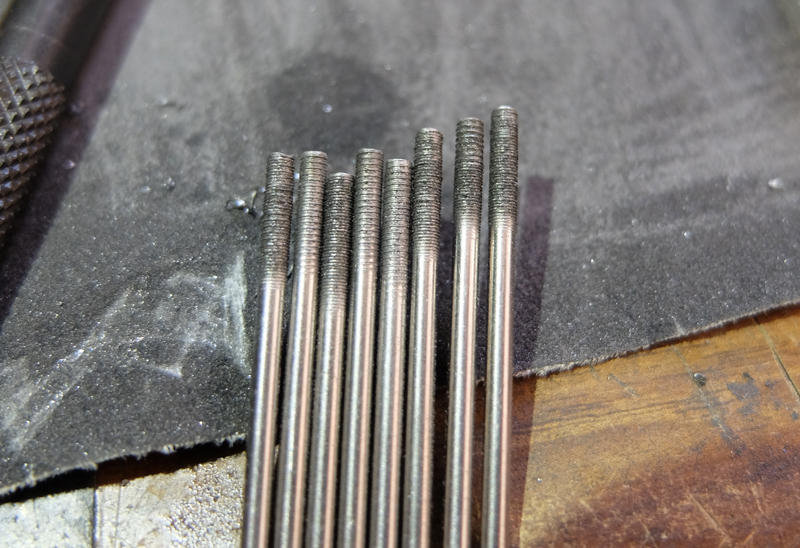

転造式スポークネジ切り機で切ったらご覧の通りです、ダイスが摩耗変形しているのでしょうか。

転がして部材にシワを作って溝とする。 こりゃ 使えません 上手く切れた試しがない……..

プレートに溝が切ってあって スポークを強く押し当て転がして溝を作る転造機械もあります。

その転造式の日本製や海外製機械でも 20万~40万もするんです…..

スポークは通常2㍉刻みで商品化していますので、よっぽど特殊でなければ不要の工具ですね。

品質的に最も理想は、切削ネジ切りです。

自転車のスポークは工業規格外で、スポークに合った切削ダイスの入手はほぼ不可能です。

特注なら造ってくれるのでしょうが、数量と価格が仕事に見合いません(笑)

今回お客さんからのご要望があったので、久しぶりにKRG切削ダイス工具を引っ張り出しました。

昔取った杵柄 とはよく言ったものですが、すっかり手順や勝手を忘れていた(笑)

さて 一本一本手作りしてゆきます。

作業には 手順や慣れ、熟練が必要です。

何本か製作しながら、精度を最高まで上げることが出来ました。

調整がうまくいかないと切削溝の深さが異なり、ニップルネジとの公差が大きくなって

ニップルを引っ張った時にガタつきが出ます。 これではテンションを上げると危険です。

さて仕上げたスポークで いよいよ ホイール組です。

パススターハブは角度が決まっていますがクロスは意識しないといけないのです。

もちろん モジョハンドを使用して平均まで一揆に仮組をします。

本来車輪は自転車に装着し実走行を繰り返し乗り手の癖やフィールドによるテンションを掛け

増し締め調整をすることで出来上がるものです。

ここまで 出来たら寝かします。 そして また翌日 振れ調整をします。

最後に必要に応じて 緩み止めをニップルの隙間から流し込み遠心を掛けて浸透させ寝かせます。

車輪組は 少なくとも数日を必要とします、お客さんがご来店できる距離なら数ヵ月を掛けて

お客さんと仕上げて行く。 これがKRGのカスタムワークス・ホイールです。

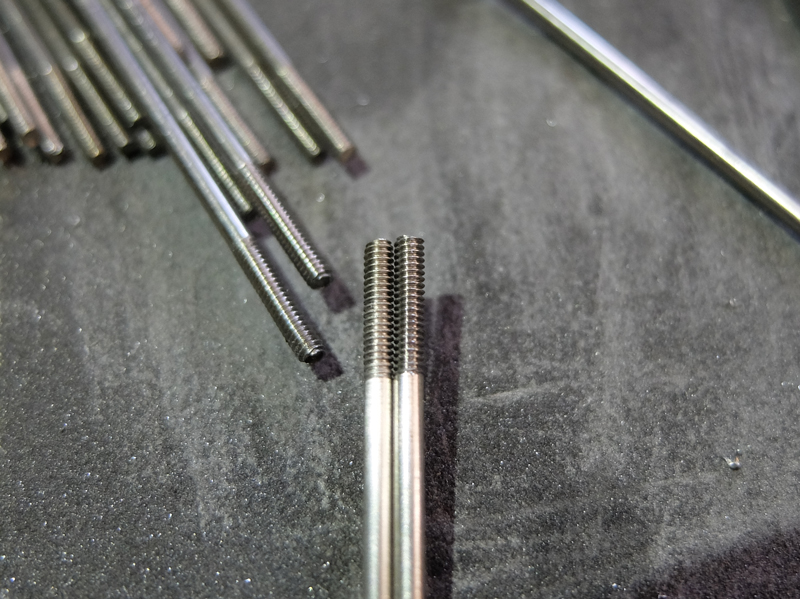

ちなみに 次の写真 左が国産HOSHI工業製、右が試し切削中のKRGスポークです。

今回は すでにやめてしまっていたスポーク製作を再開するきっかけをお客さんに頂いた。

自転車屋として、物造り、職人として伝える仕事だったかもしれないなぁ。

そして 弟子の紘樹君に体験させる事ができた。

自力本願! 遠方からのお客さんに感謝! ありがとうございました。

益々技術を上げて独自性を貫くべく 精進したいと思った2016年 年明けの仕事でした。